Toleranssi ja istutus tekniikan alalla

Metrologia on mittausten, keinojen jamenetelmät niiden yhtenäisyyden varmistamiseksi sekä keinot tarvittavan tarkkuuden saavuttamiseksi. Sen aiheena on kvantitatiivisen tiedon jakaminen objektien parametreistä luotettavuuden ja tarkkuuden mukaan. Metrologian sääntelykehys on standardeja. Tässä artikkelissa tarkastelemme toleranssien ja laskujen järjestelmää, joka on tämän tieteen osa.

Osia vaihdettavuuden käsite

Nykyaikaisissa tehtaissa, traktoreissa, autoissa,koneita ja muita koneita ei tuoteta yksiköinä eikä kymmeniä, vaan satoja ja jopa tuhansia. Tällaisilla tuotantomäärillä on erittäin tärkeää, että jokainen osa tai kokoonpano, joka kootaan, tarkasti lähestyy paikkansa ilman lisävarusteita. Loppujen lopuksi tällaiset toimet ovat melko työläs, kallista ja kestää paljon aikaa, mikä ei ole sallittua massatuotannossa. Yhtä tärkeä on se, että kokoonpanolle saapuvat osat voivat korvata muita yleisiä tarkoituksia ilman, että kaikki valmiin yksikön toiminta vahingoittaisi. Sellaisten osien, yksiköiden ja mekanismien keskinäistä vaihdetta kutsutaan yhdistymiseksi. Tämä on erittäin tärkeä mekaanisen suunnittelun hetki, sillä se säästää paitsi kalliin osan osien suunnittelua ja valmistusta varten myös tuotantoaikoja. Lisäksi tuotteen korjaus yksinkertaistuu. Vaihdettavuus on solmujen ja mekanismien omaisuus, joka ottaa paikkansa tuotteisiin ilman alustavaa valintaa ja suorittaa perustoiminnot teknisten olosuhteiden mukaisesti.

Parintaa koskevat yksityiskohdat

Kaksi osaa, kiinteä tai liikuteltavaniitä kutsutaan keskenään. Ja arvo, jonka avulla tämä liitoskappale suoritetaan, kutsutaan yleensä parittelukokaksi. Esimerkki on hihnapyörän reikien halkaisija ja vastaava akselin halkaisija. Arvoa, jolla yhteyttä ei tapahdu, kutsutaan yleensä vapaan koon. Esimerkiksi hihnapyörän ulkohalkaisija. Jotta vältettävyys varmistettaisiin, osien yhteenliitetyt arvot on aina suoritettava tarkasti. Tällainen käsittely on kuitenkin hyvin monimutkaista ja usein epäsuotavaa. Siksi tekniikassa käytetään menetelmää vaihdettavien osien hankkimiseksi, kun käytetään niin sanottua likimääräistä tarkkuutta. Se koostuu siitä, että eri käyttöolosuhteissa solmut ja osat määrittelevät sallitut poikkeamat niiden mitoilta, joissa näiden osien toiminta yksikössä on täysin mahdollista. Tällaiset erilaiset työskentelyolosuhteet lasketut viistot on rakennettu tiettyyn erityiseen järjestelmään, jonka nimi on "yhtenäinen toleranssien ja laskeutumisjärjestelmä".

Toleranssien käsite. Ominaisuus määristä

Laskettu osa-arvo, joka esitetään piirustuksessa,josta poikkeamat lasketaan, on tavallista kutsua nimelliskoko. Yleensä tämä arvo ilmaistaan koko millimetreinä. Prosessin aikana todella saadun osan koko kutsutaan päteväksi. Arvot, joiden välillä tämä parametri vaihtelee, kutsutaan rajoitukseksi. Näistä enimmäisparametri on suurin raja-koko ja vähimmäisparametri on pienin. Poikkeamat ovat osan nimellisarvon ja enimmäisarvon välinen ero. Piirustuksissa tämä parametri merkitään tavallisesti numeeriseen muotoon nimelliskokoon (yläarvo on osoitettu yllä ja alempi arvo on pienempi).

Esimerkkitietue

Jos kuvassa näkyy 400,15-0,1, tämä tarkoittaa, että osan nimelliskoko- 40 mm, suurin raja - +0.15, pienin - -0.1. Nimellis- ja enimmäisrajan välistä eroa kutsutaan ylemmältä poikkeamalta, ja vähimmäisarvon - alemman. Tällöin todelliset arvot määritetään helposti. Tästä esimerkistä seuraa, että enimmäisraja-arvo on 40 + 0,15 = 40,15 mm ja pienin: 40-0,1 = 39,9 mm. Pienimmän ja suurimman rajoittavan mittasuhteen välistä eroa kutsutaan suvaitsevuudeksi. Laskettu seuraavasti: 40,15-39,9 = 0,25 mm.

Aukot ja vedot

Katsotaanpa konkreettista esimerkkiä, jossa toleranssit ja istutukset ovat avainasemassa. Oletetaan, että tarvitsemme osan reiän 40 kanssa0,1 sopii akseliin mitat 40-0,1-0,2. Se voidaan nähdä ehdolla, että halkaisija kaikillevaihtoehdot ovat pienempiä kuin reikä, joten tällaisella liitoksella on aukko. Tätä laskua kutsutaan yleensä liikutettavaksi, koska akseli pyörii vapaasti reikään. Jos osan koko on 400,20,15, niin missä tahansa kunnossa se on suurempi kuin reiän halkaisija. Tällöin akseli on painettava sisään ja jännitettä syntyy liitoksessa.

tulokset

Edellä olevien esimerkkien perusteella voidaan tehdä seuraavat päätelmät:

- Ero on akselin ja reiän todellisten mittasuhteiden välinen ero, kun jälkimmäiset ovat suurempia kuin ensimmäinen. Tällä liitoksella osat ovat vapaata kiertoa.

- On tavallista kutsua ero reiän ja akselin todellisiin mittoihin, kun jälkimmäinen on suurempi kuin ensimmäinen. Tällöin osat painetaan sisään.

Laskeutumiset ja tarkkuusluokat

Laskutukset jaetaan yleensä kiinteiksi(kuuma, painava, kevyt, kuuro, tiukka, tiukka) ja mobiili (liukuva, juokseva, liikkuva, helppokäyttöinen, laajakulma). Kone- ja instrumenttitekniikassa on tiettyjä sääntöjä, jotka säätävät toleransseja ja istutuksia. GOST tarjoaa tiettyjä tarkkuusluokkia solmujen valmistuksessa määrätyillä poikkeavuuksilla. Käytännöstä tiedetään, että tie- ja maatalouskoneiden yksityiskohdat, joilla ei ole haittaa niiden toiminnalle, voidaan tehdä vähemmän tarkkuudella kuin kääntökoneet, mittauslaitteet ja autot. Tältä osin toleransseissa ja istutustekniikassa on kymmenen erilaista tarkkuusluokkaa. Tarkimmat niistä ovat ensimmäiset viisi: 1, 2, 2a, 3, 3a; Seuraavat kaksi koskevat keskimääräistä tarkkuutta: 4 ja 5; ja kolme viimeistä tylsää: 7, 8 ja 9.

Jotta tiedetään mikä tarkkuusluokkaon tarpeen merkitä tämä parametri, joka on merkin merkityksen vieressä olevan piirroksen alla. Esimerkiksi merkintä C4 tarkoittaa, että tyyppi on liukastuva, luokka 4; X3-tyyppinen käynnissä, luokka 3-rd. Toisen luokan laskuista digitaalinen nimitys ei ole asetettu, koska se on yleisin. Saadaksesi yksityiskohtaista tietoa annetusta parametrista on mahdollista kahdesta tilavuudesta hakemistosta "Toleranssit ja laskut" (Myagkov VD, 1982-painos).

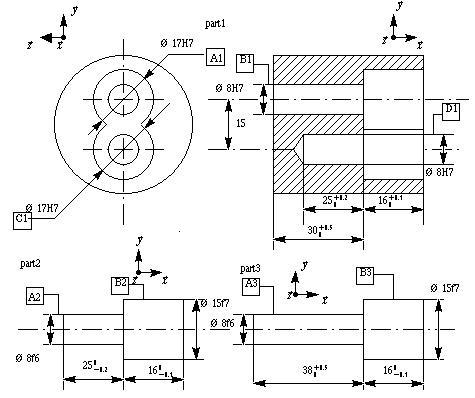

Akseli ja reikäjärjestelmä

Toleranssia ja istutusta pidetäänkaksi järjestelmää: reiät ja akseli. Ensimmäinen on tunnettu siitä, että se kaikenlaisia yhden asteen tarkkuudella ja luokan on sama nimellinen halkaisija. Rei'illä on pysyviä arvoja, jotka rajoittavat poikkeamia. Erilaisia istutettu tällainen järjestelmä on saatu muuttamalla rajoittamalla akselin taipuma.

Toisesta niistä on ominaista se, että kaikki tyypityksi tarkkuusaste ja luokka viittaa yhteen nimellishalkaisijaan. Akselilla on pysyviä arvoja rajoittavia poikkeamia. Istutusten lajike toteutuu reikien rajojen poikkeamien arvojen muutosten seurauksena. Piirustuksissa rei'itys on yleensä merkitty kirjaimella A ja akselilla kirjaimella B. Tarkkuusluokan merkki on sijoitettu lähelle kirjainta.

Esimerkkejä merkinnästä

Jos kuvassa näkyy "30A3", se tarkoittaa,että tarkasteltava osa on tarpeen kolmannen tarkkuusluokan reikien käsittelemiseksi, jos "30A" on osoitettu, se tarkoittaa samaa järjestelmää, mutta toista luokkaa. Jos toleranssi ja sovitus tehdään akselin periaatteen mukaan, nimelliskoko ilmoitetaan vaaditulla tyypillä. Esimerkiksi osa, jonka nimitys on "30B3", vastaa käsittelyä kolmannen tarkkuusluokan akselijärjestelmässä.

Kirjassaan MA Paley ("Toleranssit ja istutus") selittää, että koneenrakennuksessa reikäperiaatetta käytetään useammin kuin akseli. Tämä johtuu siitä, että työkalujen ja työkalujen kustannukset ovat alhaisemmat. Esimerkiksi kyseisen järjestelmän halutun halkaisijan reiän prosessoimiseksi kaikkien tämän luokan laskujen osalta tarvitaan vain yksi pyyhkäisy, halkaisijan muuttaminen - yksi rajoittava pistoke. Akselijärjestelmällä tarvitaan erillinen lakaisu ja erillinen pistoke, jotta kaikki samaan luokkaan kuuluvat laskeutuvat.

Toleranssit ja istutukset: taulukko poikkeamista

Tarkkuusluokkien määrittämiseksi ja valitsemiseksi,käytä erityistä referenssikirjallisuutta. Siten toleranssit ja istutukset (tässä artikkelissa esitetyn esimerkin taulukko) ovat pääsääntöisesti hyvin pieniä arvoja. Jotta ei voitu kirjoittaa ylimääräisiä nollia, kirjallisuudessa ne merkitään mikroneina (tuhannesosat millimetreinä). Yksi mikronia vastaa 0,001 mm. Tavallisesti kyseisen taulukon ensimmäisessä sarakkeessa ilmoitetaan nimellishalkaisijat ja toisessa - reiän poikkeamat. Jäljellä olevat kaaviot antavat istutusten erilaiset arvot niiden vastaavilla poikkeuksilla. Tämän arvon lähellä oleva plusmerkki osoittaa, että se olisi lisättävä nimelliseen kokoon, miinusmerkki osoittaa, että se on vähennettävä.

kierre

Kierreyhteyksien toleranssin ja sovituksen on oltavaotetaan huomioon, että lanka on yhdistetty vain profiilin sivuilla, paitsi että vain höyrynkestävät tyypit voivat olla poikkeus. Sen vuoksi pääparametri, joka määrittää poikkeaman arvojen luonteen, on keskimääräinen halkaisija. Ulkoläpimitan ja sisäpuolen halkaisijoiden toleranssit ja sovitukset on asetettu siten, että ne poiste- taan kokonaan laaksojen ja kierteiden yläosien varrella. Ulkoisen ulottuvuuden pienentämiseen ja sisäisen arvon lisäämiseen liittyvät virheet eivät vaikuta me- toutumisprosessiin. Kuitenkin kierteen nousun ja profiilikulman poikkeamat aiheuttavat kiinnittimen tukoksen.

Kierteen toleranssit ja välys

Yleisimpiä ovat sisäänpääsy jalaskeutumisen kanssa aukko. Tällaisissa liitoksissa keskimääräisen halkaisijan nimellisarvo on yhtä suuri kuin mutterin suurin keskikoko. Poikkeamat otetaan profiilin linjalta kohtisuoraan kierteen akseliin nähden. Tämä määräytyy GOST 16093-81: n mukaan. Mutterien ja pulttien langan halkaisijan toleranssit määritetään määrätyn tarkkuuden mukaan (merkitty numerolla). Tämän parametrin arvot ovat seuraavat: d1 = 4, 6, 8; d2 = 4, 6, 7, 8; D1 = 4, 6, 7, 8; D2 = 4, 5, 6, 7. Niiden toleransseja ei ole määritetty. Langan halkaisijan kenttien sijoittaminen suhteessa nimelliseen profiiliarvoon auttaa määrittämään peruspoikkeamat: ylemmät ulkoiset pulttiarvot ja alemmat pähkinöiden sisäisille arvoille. Nämä parametrit riippuvat suoraan tarkkuudesta ja liitäntävaiheesta.

Toleranssit, istutukset ja tekniset mittaukset

Osien ja mekanismien tuotantoa ja käsittelyä vartenEsitetyillä parametreilla kääntäjän on käytettävä erilaisia mittausvälineitä. Tavallisesti käytetään karkeita mittauksia ja tuotteiden koon tarkistamista, käytetään hallitsijoita, jarrusatuja ja jarrusatuja. Jotta tulos olisi - .. jarrusatulat, mikrometriä, mittareita, jne Mikä on kokoonpanolla, kaikki tietävät, joten emme vatvoa sitä.

Kaliipit ovat yksinkertainen työkalutyökappaleiden ulkoisten arvojen mittaus. Se koostuu yhdestä akselista kiinnitetystä pyörivistä kaarevista jaloista. Jousipainekuvio on myös kaliiperi, joka on halutun kokoinen ruuvilla ja mutterilla. Tällainen työkalu on hieman helpompaa kuin yksinkertainen, koska se säilyttää määritetyn arvon.

Nutromer on suunniteltu sisäisten mittausten ottamiseen. Se tapahtuu tavallista ja kevätyyppistä. Tämän työkalun laite on samanlainen kuin jarrusatulat. Laitteiden tarkkuus on 0,25 mm.

Paksuus on tarkempi sopeutuminen. Ne voivat mitata sekä koneistettujen osien ulko- että sisäpinnat. Turner, kun työstää sorviin, käyttää jarrusatulat mittaamaan syvennyksen syvyyttä. Tämä mittaustyökalu koostuu palkista, jossa on jakot ja sienet ja kehys, jossa on toinen leukapari. Ruuvin avulla kehys kiinnitetään sauvaan vaaditussa asennossa. Mittaustarkkuus on 0,02 mm.

Akselien syvyysmittari - tämä laite on suunniteltuUrien ja urien syvyyden mittaaminen. Lisäksi työkalulla voit määrittää haarojen oikean aseman pitkin akselin pituutta. Laitteen laite on samanlainen kuin paksuus.

Mikrometrit käytetään määrittämään tarkastihalkaisija, paksuus ja pituus. Ne antavat lukemisen tarkkuudella 0,01 mm. Mitattu objekti sijaitsee mikrometrin ruuvin ja kiinteän kantapään välissä, säätö tapahtuu rummun pyörittämällä.

Hematrices tarjoavat tarkkoja mittauksiasisäpinnat. On olemassa pysyviä ja liukuvia laitteita. Nämä työkalut ovat tangot, joilla on mittauspalloja. Niiden välinen etäisyys vastaa määritettävän reiän halkaisijaa. Paksuusmittausrajat ovat 54-63 mm, lisäpään läsnä ollessa voidaan määrittää halkaisijaltaan jopa 1500 mm.

</ p>